20余年技术积累

20余年技术积累

200+企业落地方案

200+企业落地方案

国内尖端产研团队

国内尖端产研团队

数字化工厂的本质是实现信息的集成:以产品全生命周期的相关数据为基础,在计算机环境中对整个生产过程进行仿真、评估和优化,并进一步扩展到整个产品生命周期的新型生产组织方式。由ERP、PLM、MOM、WMS、DCS五大系统的全面集成,并以MOM/MES(制造运营系统)为中枢核心。

20余年技术积累

20余年技术积累

200+企业落地方案

200+企业落地方案

国内尖端产研团队

国内尖端产研团队

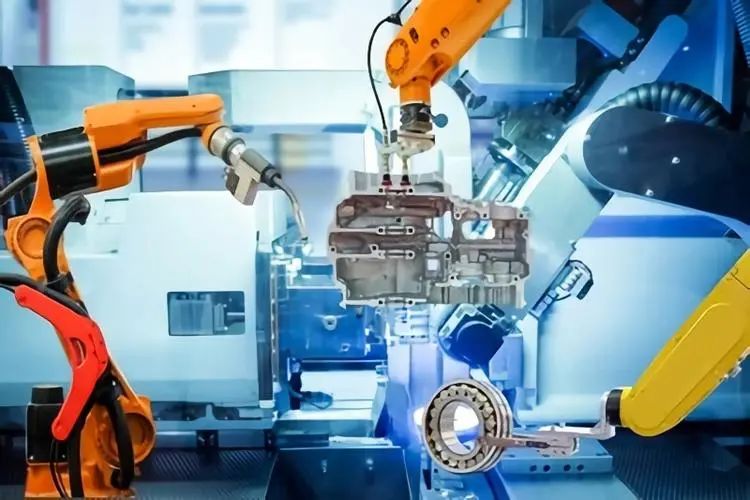

智慧工厂的本质是人机交互:在数字化工厂的基础上,利用物联网技术和监控技术加强信息管理服务,提高生产过程可控性、减少生产线人工干预,以及合理计划排程。同时,集初步智能手段和智能系统等新兴技术于一体,系统具备了自我学习、自行维护能力;智能工厂实现了人与机器的相互协调合作。

20余年技术积累

20余年技术积累

200+企业落地方案

200+企业落地方案

国内尖端产研团队

国内尖端产研团队

智能制造的本质是人机一体化:智能制造系统在制造过程中能进行智能活动,可独立承担分析、判断、决策等任务,突出人在制造系统中的核心地位,同时在智能机器配合下,更好发挥人的潜能。它把制造自动化扩展到柔性化、智能化和高度集成化。

流程管理体系

IT管理

销售管理

计划

釆购

BOM

库存

车间生产

质量管理

数字化管理平台

物联网技术

系统集成

工业设计

自动化设计

明确战略选择,打造竞争差异

构建三位一体的营销体系,实现自主化业绩增长

围绕经营目标,聚集有限资源,实现业绩增长

构建支撑经营目标实现战略增长的组织体系

构建项目管理体系

通过信息集成实现供应链集成,提升克争力

打造集成运营管理体系,实现持续降本增效

提升精益生产效率,提升盈利能力

提升精益生产效率,用数据创造价值

企业文化建设,提升组织能力和个人能力

数字化生产战略、精准营销、供应链体系、精益生产体系、综合能源管理、数据资产管理等规划

一、数字化需求调研

二、工厂车间布局规划

三、方案制定

1、项目规划书:绘制蓝图、分期实现2、系统架构(表)功能模块和实施 3、基础资料需求整理

1.生产工艺、工序操作标准

2.信息技术

3.集成技术

1.基建施工

2.设备设施安装

3.数字化基建施工

概念设计、深化设计

1.三维效果图

2.CAD图

3.施工图

4.数字化流程视频动画

1.数字化系统(含流程)

2.数字化管理平台

1.数字化硬件,生产维修检测设备和配件

2.设备、配件选型

3.设备配件采购

4.设备、配件提供

解决报工不及时问题

节省大量统计,数据收集工作

解决生产盲区问题

解决品质过程管控难问题

解决沟通效率低信息延误问题

解决 PMC 计划排产不规范问题

解决设备价值率低问题

解决一线员工积极性问题

计划

产量

质量

物料

设备

效率

人员

安全

可视化

可视化

实时性

实时性

数据化

数据化

可追溯

可追溯

电子 SOP、 外协管理、可视化排程、良次品报工、生产进度追溯、员工绩效分析

物料需求管理、库存地图标签条管理、库存盘点、安全库存预警、物料状态监控

生产质检规划,偏差异常预警质检执行分配,质检报告审核不良分析、产品质量追溯

维护内容周期化、现场报修停机故障分析、设备运维异常事件管理、备件管理

生产效益提升5%-10%

提升制造执行力

提高生产效益

过程流转率提高20%-30%

过程管理精细化,全面减少生产过程中的浪费

提高过程流转率

人员成本减少15%-20%

减少人员负担以及

对人员流程减负

数据可视化展示100%

全程数据可视化展现

库存量下降10%-30%

实现严格的先进先出

使库存量下降

全工序在线率100%

预防漏序漏检

实现全工序在线转序

通过数字化升级跟上政策

通过数字化升级跟上政策

客户需求倒逼

客户需求倒逼

企业自身发展和管理升级需求

企业自身发展和管理升级需求

迫于行业竞争压力

迫于行业竞争压力

2025.06.27

2025.06.12

2025.06.12

2024.11.18

2024.10.15

2024.10.28

2024.11.18

2024.08.29

2024.08.05

2024.07.30

2023.10.07

2023.09.27

关于做好2024年中小企业数字化转型试点工作通知

为深入贯彻落实党中央、国务院决策部署,进一步做好中小企业数字化转型城市试点工作,加快发展新质生产力,根据《关于开展中小企业数字化转型城市试点工作的通知》(财建〔2023〕117号,以下简称《通知》)要求,现就2024年中小企业数字化转型城市试点申报工作有关事项通知如下:

关于做好2024年中小企业数字化转型试点工作通知

为深入贯彻落实党中央、国务院决策部署,进一步做好中小企业数字化转型城市试点工作,加快发展新质生产力,根据《关于开展中小企业数字化转型城市试点工作的通知》(财建〔2023〕117号,以下简称《通知》)要求,现就2024年中小企业数字化转型城市试点申报工作有关事项通知如下:

2024.10.21

多方面举措蓄势待发 打造智能制造“升级版”

瞄准“到2035年基本实现新型工业化”这一目标完善智能制造顶层设计,以场景化方式推动智能工厂建设升级扩面,增强关键技术和方案供给能力。同时联合相关部门谋划启动智能工厂梯度培育行动,支持企业分级建设一批智能工厂。

多方面举措蓄势待发 打造智能制造“升级版”

瞄准“到2035年基本实现新型工业化”这一目标完善智能制造顶层设计,以场景化方式推动智能工厂建设升级扩面,增强关键技术和方案供给能力。同时联合相关部门谋划启动智能工厂梯度培育行动,支持企业分级建设一批智能工厂。

2024.10.15

2024.10.21

2024.10.15

2024.08.06

2024.08.06

2024.07.17

2024.07.11

2024.07.17

2024.07.11

2024.05.14

2024.04.22

2024.03.25

2024.03.18