中国传统制造企业智能制造发展路径

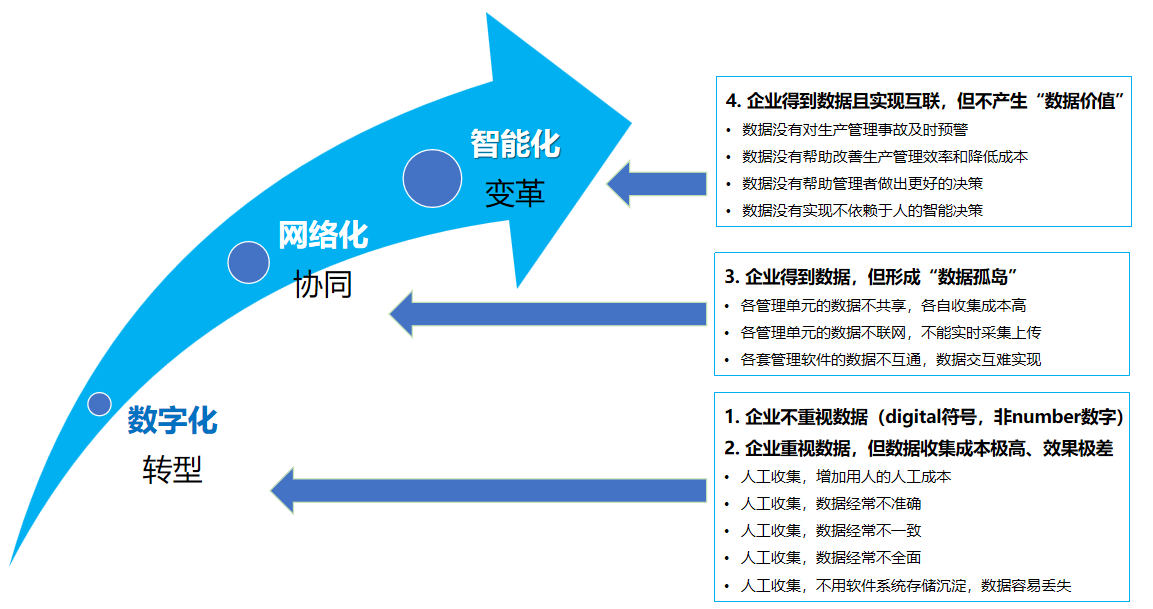

“十四五”及未来相当长一段时期,推进智能制造,要立足制造本质,紧扣智能特征,以工艺、装备为核心,以数据为基础,依托制造单元、车间、工厂、供应链等载体,构建虚实融合、知识驱动、动态优化、安全高效、绿色低碳的智能制造系统,推动制造业实现数字化转型、网络化协同、智能化变革。一一《“十四五”智能制造发展规划》

一、数字化工厂的优势和价值

1、数字化工厂技术降低了企业各部门之间内部消耗,扭转了传统生产中的流水作业模式,各部门在生产过程中能够同时作业,协调处理,使得整个企业成为一个高效的有机整体。

2、数字化工厂(DF)集成了产品、过程和工厂模型数据库,通过先进的可视化、仿真和文档管理,以提高产品的质量和生产过程所涉及的质量和动态性能:

(1) 提高盈利能力

(2) 提高规划质量

(3) 缩短产品投产时间

(4) 交流透明化

(5) 规划过程标准化

(6) 胜任的知识管理

(7) 虚拟现实仿真技术

数字化工厂建设是是实施企业智能化制造的一个重要环节,是制造企业走向智能制造的第一步。两者的作用是相辅相成,共同协作的。

二、数字化工厂的本质是实现信息的集成,由ERP、PLM、MOM、WMS、DCS五大系统的全面集成

以MOM/MES(制造运营系统)为中枢核心;APS计划排程软件及MES执行制造系统是制造企业建设数字化车间的重要组成部分。

三、数字化工厂技术与系统作为新型的制造系统,为制造商及其供应商提供了一个制造工艺信息平台。

传统制造企业正面临着巨大的时间、成本、质量等压力。在设计部门,CAD & PDM系统的应用获得了成功。同样,在生产部门,ERP等相关信息系统也获得了巨大的成功,但在解决“如何制造→工艺设计”这一关键环节上,大部分国内企业还没有实现有效的计算机辅助管理机制。

使企业能够对整个制造过程进行设计规划,模拟仿真和管理,并将制造信息及时地与相关部门、供应商共享,从而实现虚拟制造和并行工程,保障生产的顺利进行。数字化工厂规划系统通过统一的数据平台,实现主机厂内部、生产线供应商、工装夹具供应商等的并行工程:1、全面的制造过程管理 2、工作流程(1)从设计部门获取产品数据(2)从工装工具、生产部门获取资源数据(2D/3D)(3)工艺规划(4)工艺验证、仿真(5)客户化输出 3、规划模式。

四、数字化工厂主要解决制造能力自治的问题。

1、利用数字化技术,将专业人士在产品设计、制造过程、生产管理、企业管理、销售和供应链方面的知识、智慧和经验整合起来,进行产品设计、生产、管理、销售的现代工厂模式和服务。

2、数字化工厂是由数字化模型、方法和工具构成的综合网络,包含仿真和3D/虚拟现实可视化,通过连续的没有中断的数据管理集成在一起。是现代数字制造技术与计算机仿真技术相结合的产物,它的出现给基础制造业注入了新的活力,主要作为沟通产品设计和产品制造之间的桥梁。

3、数字化工厂规划系统通过统一的数据平台,通过具体的规划设计和验证预见所有的制造任务,在进步质量的同时减少设计时间,加速产品开发周期,消除浪费,减少为了完成某项任务所需的资源数目等,实现主机厂内部、生产线供给商、工装夹具供给商等的并行工程。

4、数字化工厂是企业数字化辅助工程新的发展阶段,包括产品开发数字化、生产准备数字化、制造数字化、管理数字化、营销数字化。除了要对产品开发过程进行建模与仿真外,还要根据产品的变化对生产系统的重组和运行进行仿真,使生产系统在投入运行前就了解系统的使用性能,分析其可靠性、经济性、质量、工期等,为生产过程优化和网络制造提供支持。

五、数字化工厂主要涉及产品设计、生产规划与生产执行三大环节

数字化建模、虚拟仿真、虚拟现实/加强现实(VR/AR)等技术包含在其中。

(1) 产品设计环节——三维建模是基础

(2) 生产规划环节——工艺仿真是关键

(3) 生产执行环节——数据采集实时联通

这个环节的数字化,体现在制造执行系统(MES)与其他系统之间的互联互通上。MES与ERP、PDM/cPDM之间的集成,能够保证所有相关产品属性信息从始至终保持同步,并实现实时更新。

智慧祥云可以根据不同行业企业不同的发展阶段、不同的管理基础、个性化的需求和痛点为企业量身定制一站式数字化工厂智能制造建设实施集成服务,同时制定立足现实、以高资回报为目标,可以持续、不断优化具有市场竞争力的智能制造战略规划。

数据为核心,数据驱动业务优化、智能决策

智慧祥云智能制造产品体系

点击下图了解详情