发布时间:2025-06-12 17:09:17

智能制造典型场景是智能工厂的基本组成单元,为指导企业掌握工信部《智能工厂梯度培育行动》涉及的40个智能制造典型场景的核心思想,现对每个典型场景进行解读。智能制造典型场景参考指引(2024 年版)原文,工厂建设-工厂数字化设计与交付:面向工厂规划、工艺布局、产线设计、物流规划等业务活动,针对工厂设计建设周期长、布局不合理等问题,搭建工厂数字化设计与交付平台,应用建筑信息模型、物流和动线仿真、生产系统建模等技术,开展工厂数字化设计和建设,实现工厂数字化交付,缩短工厂建设周期。

工厂数字化设计与交付典型场景解读

一、概念定义

工厂数字化设计与交付是指通过数字化技术/平台(如BIM、CAD、CAE、IoT、大数据等)对工厂的规划、设计、建设等开展一体化设计建设,并提供数字化工厂三维模型,实现工厂数字化交付。其核心目标是提高设计质量和效率,减少工厂设计和建设过程的错误、反复,缩减厂房设计建设、生产线建设、物流等工厂的设计周期和建设成本,并为工厂建成后的智能化运营、维护奠定基础。

二、业务对象

在新工厂规划、老厂房改造、车间设备布局设计、生产线设计以及物流规划等业务活动时,应采用三维数字化建模、参数化建模、仿真等技术开展数字化设计。一般新工厂规划、车间设备布局设计、生产线建设以及物流等复杂系统设计时应开展数字化设计与交付;如果仅简单厂房改造、短距离物流或简单生产线设计等情况下可简化应用数字化工厂技术。

三、关键技术

工厂数字化设计与交付典型场景涉及到的关键技术包括工厂数字化设计与交付平台、建筑信息模型(BIM)技术、生产系统三维数字化建模技术、多学科联合仿真技术等。通过上述技术的深度融合,构建"设计-建造-运营"一体化数字主线,实现工厂数字化设计从"经验驱动"向"模型驱动"转型,并为工厂数字孪生运营系统设计提供三维模型库。

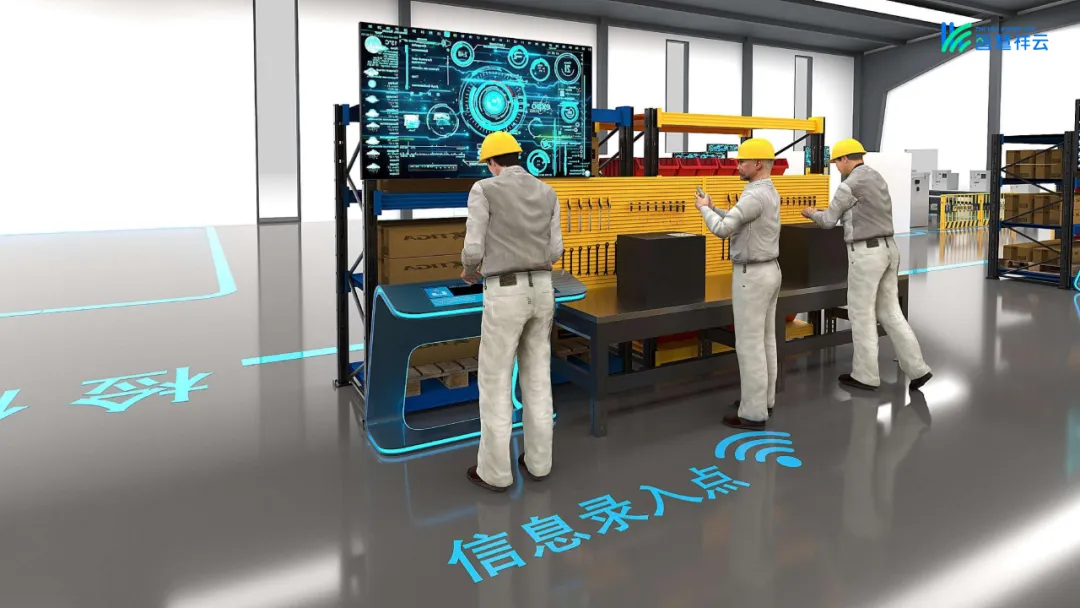

1、工厂数字化设计与交付平台是集成设计、仿真、交付全流程的数字化协同平台,支持多专业数据融合与全生命周期管理,是工厂数字化的核心载体。例如:某新能源电池项目,工厂规划研究院联合多家供应商通过平台协同开展厂房、产线、能源系统设计,使工厂规划设计周期缩短30%。

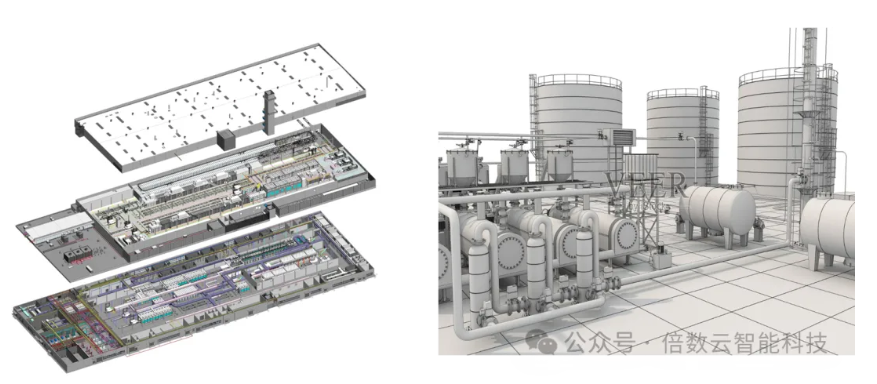

2、建筑信息模型(BIM)技术是将工厂物理设施(建筑、管线、设备)进行三维参数化模型表达,构建工厂的三维可视化模型,并集成设备、管道、电气、仪表等多专业数据,通过模型干涉检测、工艺模拟等手段提前发现设计问题,减少施工阶段的返工。例如:某制药企业通过BIM发现132处管线干涉,避免返工损失300万元。

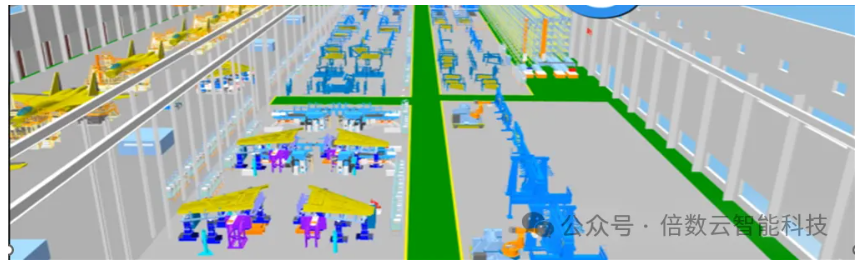

3、生产系统三维数字化建模技术指通过统一建模语言(如SysML)构建设备、产线、工艺等工厂生产系统的数字化抽象模型库,实现工厂布局、工艺规划、设备选型等环节的数字化表达与协同优化,用于分析系统瓶颈、评估改进方案。例如:某汽车厂通过模型库将焊接工位设计效率提升30%。智能化程度较高的可深度应用参数化建模技术,即:利用CATIA、SolidWorks等软件的参数驱动功能,建立设备尺寸、工艺参数与布局的关联关系,当产品型号变更时,可一键式自动调整设备间距、物流通道宽度等参数,例如:某家电企业建立参数化产线模块库,使新生产线设计周期缩短60%。

图2:生产线设备3D建模

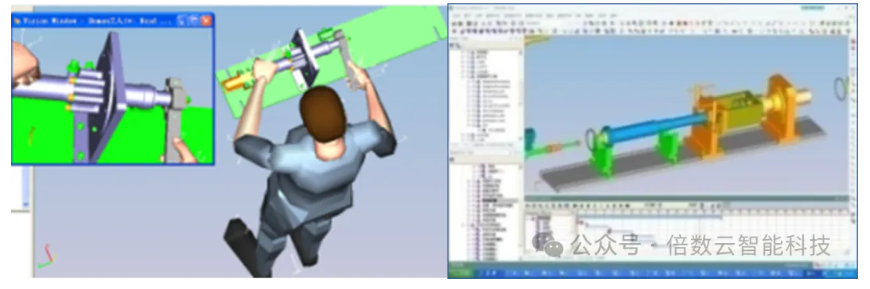

4、多学科联合仿真技术是集成工艺、物流、人机工程等多领域仿真工具,在虚拟环境中验证工厂/生产线设计的可行性,仿真工具一般包括工艺仿真、人因工程仿真、物流与动线仿真等软件工具。工艺仿真是模拟加工、装配、检测等工艺过程,优化节拍平衡;人机工程仿真是评估操作员可达性、疲劳度等人因指标;物流与动线仿真是通过数字化手段优化物料流动路径和人员/设备移动路线,提升工厂运行效率,例如:某汽车焊装车间应用从至图(From-To Chart)量化布局规划的物流强度,物料搬运距离减少28%;某化工厂通过UWB定位技术采集人员移动数据,结合Pathfinder软件优化巡检路径,减少无效行走里程超1.6万公里/年。

图3:人因仿真和工装仿真

在工厂数字化设计与建设项目竣工时,应将设计模型、工程数据、设备参数等整合为标准化数字资产包,以支撑工厂构建基于数字孪生模型的工厂智能化运营系统,支持工厂智慧化运营。

四、典型案例

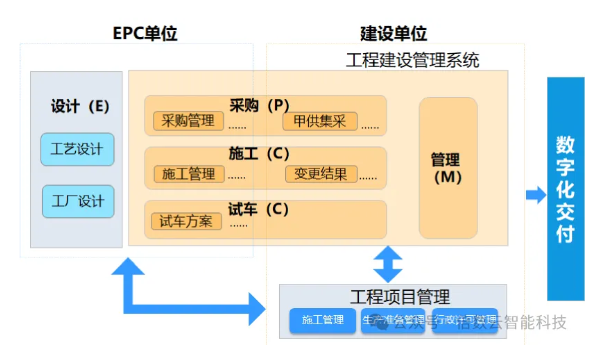

某炼油厂在新工厂规划中,由于存在传统管道施工管理模式下施工过程难以可视化管理、基础数据的采集和分析工作量巨大,以及不支持工程建成后的数字化移交等问题,导致工厂建设过程存在信息采集难度大、周期长、准确性不高、投资大等问题,以及后期的三维数字化工厂建设只能采用逆向建模及数据补录的方式进行,难度大、成本高。为此依据数字化交付架构和《石油化工工程数字化交付标准》,采用软件设计工具与管理系统相结合的模式建设管道施工管理系统,通过直接解析设计文件获取三维模型,施工人员利用设计软件快速对管道模型进行焊口设计并生成施工图纸,结合管道三维模型实现焊接、热处理、检测等后续施工过程的业务管理,并按照数字工厂与物理工厂同步交付要求, 实现三维数字工厂设计与交付。

数字化交付利用三维虚拟技术,打通了设计、采购、施工等工程数据流,在国内炼化企业中首创实现数字工厂和物理工厂同步交付。在工程建设期,通过数字化交付,支撑60%以上设计模型的协同审查,提高了设计环节的对接效率;利用模型868 条管线进行了干涉检查,减少施工变更,提高工效;90%以上模型随装置建设同步交付,实现了管道施工从设计、施工设计、焊接、试压、压力管道报检以及自动生成过程资料全过程的数字化管理,为生产运维期检维修提供了数据支撑,极大地推动了设备管理向现代管理模式迈进。

本文来源于公众号《精益智造大人》

智慧祥云为传统制造企业提供数字化工厂智能制造解决方案和集成服务

通过数字化工厂管理系统、物联网技术、系统集成形成的智能制造管理平台,智慧祥云已形成高效落地、专业适用的数字化工厂智能制造整体解决方案,从项目规划、工艺设计、方案定制到建设实施;协助200+企业将资产、资源、基础设施与数字化流程相结合,实现生产信息彼此链接、工序和人员操作实时监测、完善数据实时记录和历史积累、故障预警、数据分析和决策应用;赋能传统制造生产运维企业实现数字化转型升级,降本增效提质,增强企业竞争力。